Hallo - zu meinem Leidwesen, ist der Kurzurlaub vorüber.

Da noch Fragen zum Gewindeschneiden bestehen, rolle ich das Thema noch einmal auf.

Wer nicht so weit in's Detail gehen will, kann den Beitrag getrost überspringen!

Einschub:

Ein Gewinde definiert sich über bestimmte Parameter.

Das sind so offensichtliche wie der Durchmesser, aber auch so unscheinbare, wie zum Beispiel der Flankenwinkel der einzelnen Gewindegänge. Desweiteren gibt es unterschiedliche Geometrische Ausprägungen - z.B. gibt es Trapezgewinde, deren Gewindegänge entsprechend "trapetzförmig" sind. Hier mal ein Beispiel:

- Leitspindel meiner Drehbank

- 16308769093590.jpg (193.21 KiB) 5123 mal betrachtet

- Trapetzförmige Gewindegänge

- 16308770645371.jpg (162.57 KiB) 5123 mal betrachtet

Ein weiteres, wichtiges Kriterium, ist die sogenannte Steigung. Dies bezeichnet den Wert, in dem die Gewindegänge "schräg" stehen.

Je nach verwendeter Norm, wird diese Größe unterschiedlich angegeben...

Im metrischen System zum Beispiel, ist die Steigung als Wert angeben, der die Bewegung, einer entsprechenden Mutter, longitudinal bei einer Umdrehung beschreibt.

Bei einer Steigung von 1,2 bewegt sich die Mutter, bei einer Drehung um 360°, eben 1,2mm in Längsrichtung.

Bei den Briten wird die Steigung etwas anders ermittelt. Hier wird angegeben, wie viele Umdrehungen die Mutter benötigt, um, entlang des Gewindes, einen Inch zurückzulegen. 36 TPI (turns per inch) bedeutet, daß eine Mutter 36 Mal um 360° gedreht werden muss, um 25,4mm (~1 Inch) in Längsrichtung zurück zu legen.

Das sind längst nicht alle gängigen Normen!

Es gibt auch Exoten, wie das französische Löwenkopfgewinde - aber wenigstens, ist dieses definiert...

Vor der Einführung der Normung, machte jeder Hersteller sein eigenes Ding!

Vor der industriellen Revolution, wurden Gewinde beim Schmied, mit Hilfe von Drückwerkzeugen, einzeln hergestellt. Das bedingte eine spezielle Mutter, die der Gewindestange angepasst wurde.

Aber schon damals gab es Bestrebungen, das irgendwie zu vereinheitlichen.

Vor allem das Militär, war nicht glücklich damit, ihre Arsenalbestände mit speziellen, den einzelnen Waffen zugeordneten, Ersatzteilen zu bestücken...

Natürlich sollte der "Feind" auch nicht in der Lage sein, erbeutete Kriegsgüter in Stand zu setzen!

So entstanden die ersten Gewindenormen - aber natürlich passte eine "preußische" Schraube nicht unbedingt in ein Gewinde aus Lothringen...

Das ging erstaunlich lange so! Noch in den 1920er Jahren, waren viele Hersteller bemüht, ihre eigenen "Werksnormen" durchzusetzen. So ist zum Beispiel ein altes Motorrad der Firma "Wanderer" fast nicht restaurierbar (zumindest wenn möglichst nahe am Original gearbeitet werden soll), da jede einzelne Schraube der Werksnorm entspricht, die leider mit der DIN nicht kompatibel ist! Da ging es wohl auch um den "Aftermarket" - der Besitzer sollte seine Schrauben, gefälligst, da kaufen, wo sein Gefährt produziert wurde.

Um so erstaunlicher, daß sich bei Füllfederhaltern, das englische Withwort-Gewinde mit 36 TPI durchgesetzt hat!?!

Und zwar weltweit - selbst deutsche Hersteller setzten auf die englische Gewindenorm - und das auch noch in den 1930er Jahren, als alles, was nicht "deutsch" -, verpönt bzw. verboten war.

Wo allerdings keine Einheit besteht, ist die "Gangzahl" - eine weitere bestimmende Gewindegröße.

Ein Regelgewinde mit 36TPI (was ungefähr einer metrischen Steigung von 0,7 entspricht) und 4,2mm Gewindelänge am Schaft, was schon relativ kurz ist, würde es nötig machen, die Kappe sechs Mal komplett um 360° zu drehen um den Füller zu öffnen! Nichts für schnelle Notizen...

Anders herum ist aber auch nicht praktikabel - in unserem Beispiel wäre die Kappe, bei einer Gewindesteigung (metrisch) von 2,1 in nur zwei Umdrehungen geöffnet. Das entstandene Gewinde aber so grob, daß es unangenehm in die Finger drücken würde und außerdem eine hohe Wandstärke beim Füller erforderlich wäre, da die Gewindegänge sehr tief wären... 2,1mm Steigung entspricht etwa einem M16 Gewinde (Steigung 2,0) - damit kann schon mal ein Baukran zusammengeschraubt werden.

Es gibt, im Füllerbereich, ein paar pfiffige Lösungen um diese Klippen zu umschiffen. Francis "fountainbel" hat, hier im Forum, einen Montblanc mit einem sehr flachen Trapezgewinde vorgestellt, und die Firma "Omas" hatte mal so eine Art Bajonettverschluss... Über Steckkappen/Magnetverschlüsse etc. möchte ich hier nicht reden - es geht ja um Gewinde!

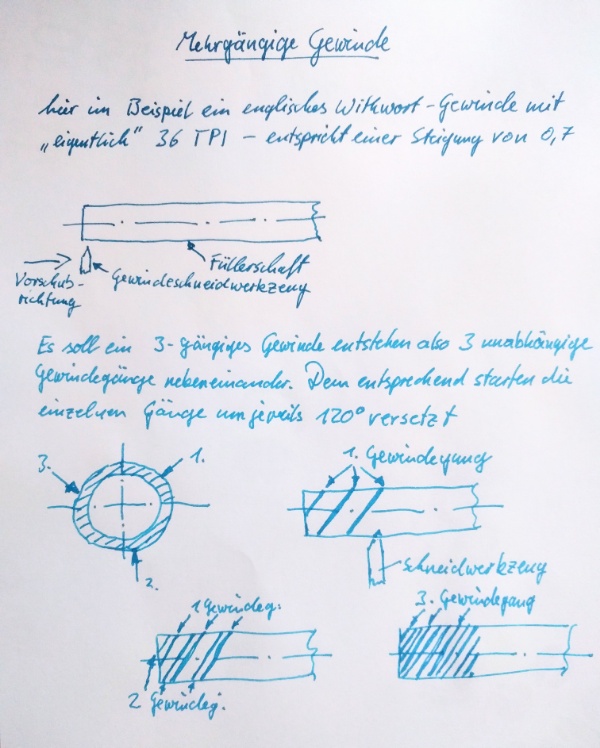

Die gebräuchlichste Lösung hohe effektive Steigungen mit feinen Gewindegängen zu realisieren, ist eben ein mehrgängiges Gewinde. Es werden einfach mehrere separate Spuren/Gewindegänge nebeneinander gelegt, und zwar so, daß der Abstand zwischen den Gängen wieder dem "Ausgangsgewinde" entspricht.

Das lässt sich verbal nicht so schön erklären, so daß ich mal eine Skizze für Euch angefertigt habe:

- Dreigängiges Gewinde

- 16310320028900.jpg (130.93 KiB) 5123 mal betrachtet

Diese Art von Gewinde hat auch den Vorteil, daß es mehrere Startpunkte gibt. Im obigen Beispiel greift die Kappe alle 120° in das Gewinde ein. Die effektive Steigung beträgt 2,1 (3x0,7) während die Tiefe und die Geometrie der einzelnen Gewindegänge dem Regelgewinde entspricht.

Einschub Ende.

Das war vielleicht etwas länger als geplant, deshalb möchte ich den Beitrag auch hier beenden - genug Theorie!

Das nächste Mal zeige ich das dann in der Praxis und gehe auch auf Gerd's Frage nach dem Handstrehlen von Gewinden ein!